Faraday Etkisi Nedir ve Toz Boya Uygulamasında Nasıl Aşılır?

Elektrostatik toz boya, endüstriyel kaplama işlemlerinde en çok tercih edilen yöntemlerden biridir. Ancak bazı parça formlarında, özellikle girintili yüzeylerde veya köşe bölgelerde istenilen kaplama kalitesine ulaşmak her zaman kolay değildir. Bu sorunun arkasında genellikle Faraday etkisi yer alır. Peki, Faraday etkisi nedir, neden oluşur ve toz boya uygulamalarında bu sorun nasıl çözülebilir? İşte detaylar…

Faraday Etkisi Nedir?

Faraday kafesi etkisi, yüksek voltajla yüklenen elektrostatik toz boya parçacıklarının, parça üzerindeki dar, içbükey veya girintili bölgelere ulaşamaması durumudur. Bu alanlarda elektrostatik alan dağılımı bozulur ve boya parçacıkları, ulaşılması zor noktalara yönelmek yerine, daha açık bölgelere birikir.

Etkinin tipik görüldüğü yerler:

-

Derin köşeler

-

“U” şeklinde sac kıvrımları

-

İç kanal ve oluklar

-

Kapalı kutu yapılar

Faraday Etkisi Neden Önemlidir?

Faraday etkisi nedeniyle boyanın ulaşamadığı bölgelerde:

-

Paslanma ve korozyon riski artar

-

Mekanik dayanım düşer

-

Görsel farklılık oluşur (ton farkı, parlaklık kaybı)

-

Kalite standartları karşılanamaz

-

Yeniden boyama veya rework maliyeti oluşur

Özellikle dış ortamda kullanılan ürünlerde bu bölgelerdeki kaplama hatası, ürünün ömrünü ciddi şekilde kısaltabilir.

Toz Boya Uygulamasında Faraday Etkisi Nasıl Aşılır?

İyi haber: Faraday etkisi, uygun teknikler ve ekipman ayarları ile büyük ölçüde kontrol altına alınabilir.

1. Tabanca Voltajını Düşürün

Yüksek voltaj, boya parçacıklarının en kısa yolu tercih etmesine neden olur. Bu durumda derin köşeler “gölge alan” olarak kalır.

🔧 Çözüm:

-

Voltajı 60–80 kV aralığına düşürün

-

Karmaşık parçalar için düşük voltajlı uygulama modlarını tercih edin

-

Manuel uygulamada zorlu bölgelere özel dikkat gösterin

2. İkincil Tabanca ile Destek Sağlayın

Tek bir tabanca ile yapılan uygulamalarda parçanın her bölgesine eşit erişim sağlamak zor olabilir.

🔧 Çözüm:

-

Faraday etkisinin yoğun olduğu bölgelerde manuel tabanca ile destekleyici püskürtme yapın

-

Parçanın her iki yönünden uygulama yapılmasını sağlayın

3. Püskürtme Açısını ve Mesafesini Ayarlayın

Boyanın girintili alanlara yönlenebilmesi için tabancanın açı ve mesafesi kritik öneme sahiptir.

🔧 Çözüm:

-

Tabanca, yüzeye dik değil açılı tutulmalı

-

Mesafe ne çok yakın ne çok uzak olmalı (15–25 cm ideal aralıktır)

-

Tabancanın yavaş ve dengeli hareket etmesi sağlanmalı

4. Hava Basıncını ve Toz Debisini Azaltın

Yüksek hava basıncı, boya parçacıklarının kontrollü yönlenmesini engeller. Bu da dar alanlara boya girişini zorlaştırır.

🔧 Çözüm:

-

Toz debisi ve hava basıncı kontrollü bir seviyede tutulmalı

-

Gerektiğinde düşük debi modunda çalışılmalı

5. Parça Askılama Yöntemini Gözden Geçirin

Parçanın konumu, dar alanlara erişimi doğrudan etkiler.

🔧 Çözüm:

-

Parçayı, köşe ve girinti alanlarına tabancanın daha rahat erişeceği şekilde askıya alın

-

Gerekirse parçayı iki farklı pozisyonda boyayın

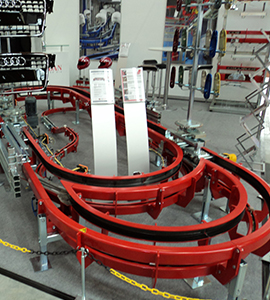

İleri Düzey Çözümler: Akıllı Tabancalar ve Otomasyon

-

Faraday etkisini minimize eden yazılım modları içeren otomatik tabancalar

-

Renk sensörlü robotik sistemler, eksik kaplamayı algılayıp telafi edebilir

-

Zamanlama kontrollü otomatik püskürtme sistemleri, girintili alanlara özel boya atımı yapar

Faraday Etkisi Engel Değil, İyi Planlanmış Uygulamayla Aşılabilir

Elektrostatik toz boya uygulamalarında Faraday etkisi, doğru ekipman ayarları, manuel müdahale ve uygulama stratejileriyle büyük ölçüde ortadan kaldırılabilir. Bu hem ürün kalitesini artırır hem de yeniden işleme maliyetlerini düşürür.

Firmamız, Faraday etkisine karşı optimize edilmiş tabanca sistemleri, otomatik boya hatları, uygulama danışmanlığı ve operatör eğitimi hizmetleriyle üretim kalitenizi üst seviyeye taşır.

Copyright 2024 AFRAN - Tüm Hakları Saklıdır.

Leave A Reply